Continuando con nuestro bloque de artículos dedicados a la gestión de la calidad, tras analizar el Método Kaizen y los 14 Puntos de William Edwards Deming, es el turno ahora del sistema Kanban.

Continuando con nuestro bloque de artículos dedicados a la gestión de la calidad, tras analizar el Método Kaizen y los 14 Puntos de William Edwards Deming, es el turno ahora del sistema Kanban.

Significa en japonés “etiqueta de instrucción” y se define como un sistema de producción altamente eficaz y eficiente.

En el entorno empresarial oímos muchas veces expresiones como eficacia, eficiencia, calidad, productividad, optimización, etc.

Pero de ahí a alcanzar su significado hay una gran distancia. Y muchas de las dificultades para conseguirlo se deben a no contar con un buen sistema de producción u organización, o a no aplicarlo adecuadamente.

La metodología aplicada al sistema Kanban busca aportar una solución a estos problemas centrando sus objetivos en crear un sistema de producción más efectivo y eficiente, poniendo el foco fundamentalmente en las áreas de producción y logística.

Su principal ventaja: su facilidad de utilización.

¿Qué es Kanban?

La metodología Kanban tiene su origen en los procesos de producción Just In Time ideados por Toyota.

Fue formulada por David J. Anderson, quien la adaptó desde la industria de la automoción al desarrollo de software, siendo utilizado por primera vez, en su versión moderna, por Microsoft.

Desde entonces, su utilización se ha generalizado a gran cantidad de proyectos y organizaciones de todo el mundo.

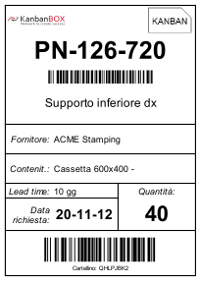

Consiste en un sistema que controla el flujo de recursos en los procesos de producción mediante tarjetas.

A través de dichas tarjetas, es posible sincronizar las etapas de los procesos de producción, logrando, de esta forma, cumplir con la entrega de los productos en tiempos más reducidos y con una mayor calidad, así como evitar los stocks intermedios y el manejo excesivo de materiales, facilitando, al mismo tiempo, el control de la producción.

De esta forma, cada proceso retira los conjuntos que necesita de los procesos anteriores y éstos comienzan a producir solamente los conjuntos que se han retirado, sincronizándose todo el flujo de materiales.

Dicho de otra forma:

Los tableros Kanban consisten, básicamente, en un mecanismo de intercambio de información entre los diferentes operarios de una línea de producción, los empleados de una empresa en su conjunto, o entre un proveedor y un cliente.

Su propósito es simplificar la comunicación, agilizándola y evitando errores producidos por falta de información.

Uno de los ejemplos más característicos son las etiquetas que se incorporan a los productos mientras son producidos.

La etiqueta o tarjeta Kanban contiene información que sirve como orden de trabajo.

Funciona como un dispositivo de dirección automático que ofrece información del producto y donde quedan claramente identificadas sus características, así como la siguiente línea de producción a la que tiene que enviarse, cuándo, qué cantidad, mediante qué medios, etc.

Son dos, por tanto, sus objetivos fundamentales:

- Control de la producción

Entendido como la integración de los diferentes procesos y el desarrollo de un sistema Just In Time en el cual los materiales lleguen en el tiempo y cantidad requeridos en las diferentes etapas del proceso de producción.

- Mejora de los procesos

Entendido como la búsqueda de un producto de calidad, al obligar a cada fase del proceso a finalizar su tarea correctamente, y utilizado técnicas que eviten problemas como, por ejemplo, la saturación o cuello de botella.

Y, para ello, se basa en los siguientes principios:

- Reducción del desperdicio

Kanban se basa en hacer solamente lo justo y necesario, lo que supone la reducción de todo aquello que sea superficial o secundario.

- Calidad garantizada

Todo lo que se haga debe salir bien a la primera. Por ello, no se premia la rapidez, sino la calidad final. Parte de la idea de que, por lo general, cuesta más arreglar las cosas que hacerlas bien a la primera.

- Flexibilidad

- Mejora continua

Ventajas de Kanban

Las principales ventajas que ofrece son las siguientes:

- En procesos productivos

– Aumenta la flexibilidad de los procesos de producción, permitiendo iniciar cualquier operación en cualquier momento.

– Permite conocer, en cada momento, la situación de todos los ítems y dar instrucciones basadas en las condiciones actuales de cada área de trabajo.

– Previene el trabajo innecesario, así como el exceso de papeleo.

– Elimina la sobreproducción.

- En operaciones logísticas

– Mejora el control del stock de material.

– Posibilita priorizar ciertas producciones.

– Facilita el control de material.

Se trata, además, de una herramienta muy visual ya que permite conocer, con un solo golpe de vista, en qué situación se encuentra cada fase del proceso de producción.

No obstante, presenta un pequeño inconveniente, o más propiamente, una limitación, en la medida en que básicamente los sistemas Kanban sólo pueden aplicarse en fábricas (empresas, organizaciones, etc.) cuya actividad implique producción repetitiva.

Implementación

Para adoptar una nueva filosofía, e implementar Kanban, fundamentalmente, se deben establecer 4 fases:

- Diseño del sistema Kanban y capacitación de los miembros del equipo que lo aplicará.

- Integración en las líneas de producción donde se generen más problemas o donde sea más importante evitar fallos o retrasos.

- Implementación en las restantes actividades o líneas de producción.

- Revisión y control.

Además, para una correcta implementación, deben seguirse las siguientes reglas:

1. No se debe enviar un producto defectuoso a los procesos subsecuentes

Implica costes innecesarios, tales como tales como inversión en materiales, equipo y/o mano de obra que no van a producir beneficio.

2. Los procesos subsecuentes requerirán solo lo que es necesario

El proceso subsecuente pedirá el material que necesita al proceso anterior, en la cantidad necesaria y en el momento adecuado.

Se crea una perdida si el proceso anterior suple de partes y materiales al proceso subsecuente en el momento que éste no los necesita o en una cantidad mayor a la que necesita.

3. Producir solamente la cantidad exacta requerida por el proceso subsecuente

Debe optimizarse la producción, de forma que se produzca solamente la cantidad requerida por el siguiente proceso

4. Balancear la producción

De manera que podamos producir solamente la cantidad necesaria requerida por los procesos subsecuentes. Se hace necesario para todos los procesos mantener al equipo y a los trabajadores, de tal manera que puedan producir materiales en el momento necesario y en la cantidad necesaria.

Si el proceso subsecuente pide material de una manera incontinua con respecto al tiempo y a la cantidad, el proceso anterior requerirá personal y maquinas en exceso para satisfacer esa necesidad.

5. Kanban es un medio para evitar especulaciones

No se debe especular sobre si el proceso subsecuente va a necesitar más material la siguiente vez, o si puede preguntarle al proceso anterior si podría empezar el siguiente lote un poco antes.

Ninguno de los dos puede enviar al otro diferente información a la contenida en las tarjetas Kanban.

6. Estabilizar y racionalizar el proceso

El trabajo defectuoso existe si el trabajo no está estandarizado y racionalizado. Si esto no se tiene en cuenta, seguirán existiendo partes defectuosas.

Conclusión

A la vista de lo expuesto, podemos concluir diciendo que la metodología Kanban se trata, en definitiva, de una herramienta inserta en el ‘lean manufacturing’ muy adecuada para conseguir eficiencia en los procesos, evitando con ello retrasos y el desperdicio de recursos.

Ello repercute en una visible reducción de los niveles de inventario, así como del tiempo de los procesos.

Kanban se ha constituido en una de las principales herramientas para asegurar una alta calidad, así como la producción de la cantidad justa en el momento adecuado. Sigue nuestros artículos sobre calidad en Educadictos para saber más sobre otros sistemas complementarios o infórmate sobre cursos relacionados para poder aplicar sistemas de calidad en tu quehacer profesional.

Un artículo interesante y útil. Personalmente recomiendo Kanban Tool (kanbantool.com/es/) porque es una herramienta basada en el dicho método, muy fácil de usar e intuitiva.